第三代半导体概况

(一)半导体发展历程

半导体行业,基于核心材料特性的不同,划分为第一代半导体、第二代半导体和第三代半导体,其中第二代半导体和第三代半导体又统称为“化合物半导体”。

第一代半导体,指的是主要以硅(Si)和锗(Ge)为材料制造的半导体。20世纪50年代,锗凭借在低电压、低频率、中功率晶体管及光电探测器中的应用主导半导体市场,但因耐高温与抗辐射性能不足,于60年代末被硅材料取代。硅半导体材料具有耐高温、抗辐射的特征,且高纯度溅射二氧化硅(SiO2)薄膜的应用显著提升了其稳定性与可靠性,如今硅已成为最主流的半导体材料。

第二代半导体,以化合物半导体材料砷化镓(GaAs)、磷化铟(InP)为主要代表制造的半导体元器件。第二代半导体材料发明于20世纪80年代,相较于第一代硅基材料,由于其禁带略宽、电子迁移率高且具有直接带隙结构,使其在高频信号处理以及光电子领域具有更优越的性能。随着信息技术和互联网的发展,第二代半导体材料在卫星通信、移动通信、光通信和GPS导航等领域得到了广泛应用。但是,砷化镓和磷化铟材料的稀缺性和高成本,以及它们的毒性和环境污染问题,限制了这些材料的进一步应用。

第三代半导体,是指使用碳化硅(SiC)、氮化镓(GaN)、金刚石(C)、氧化锌(ZnO)等宽禁带材料制造的半导体,目前市场上主要集中在碳化硅(SiC)、氮化镓(GaN)两个领域。与第一代和第二代半导体材料相比,第三代半导体材料具有更宽的禁带宽度、更高的击穿电场、更高的热导率、更大的电子饱和速度以及更高的抗辐射能力,更适合制作高温、高频、抗辐射及大功率器件,是功率半导体性能升级的主要选择。其中,碳化硅(SiC)器件具备耐高压、低损耗和高频三大优势,可以满足高温、高压、大功率等条件下的应用需求,广泛应用于新能源汽车、光伏、工控等领域;氮化镓(GaN)器件具备高开关频率、耐高温、低损耗等优势,可用于制作功率、射频、光电器件,广泛应用于消费电子、新能源车、国防、通信等领域。

表1 三代半导体材料物理性能和应用特点

资料来源:天岳先进招股书、平安证券研究所,深企投产业研究院整理。

三代半导体材料将长期共存。各代半导体材料并非完全替代关系,将长期共存。目前市场上的半导体仍以第一代硅基材料为主,以硅基为基础的集成电路是消费电子、逻辑芯片的绝对主流,占全球半导体市场份额90%以上。第二代、第三代半导体材料在高温、高压和高频领域更多是作为有效补充,砷化镓、磷化铟专注高速高频、光电子细分市场,碳化硅、氮化镓在新能源、工业领域有不可替代的作用。不过随着摩尔定律演进逐渐放缓以及第三代半导体产品成本的降低,未来第三代半导体有望逐渐替代部分硅基半导体市场份额。

异质集成成为未来趋势。从协同来看,不同半导体进行技术融合和异质集成,兼顾性能和成本,满足多元场景,已成为未来趋势。比如,将氮化镓与低成本硅衬底结合,可用于快充和射频场景;将碳化硅与硅基IGBT结合,形成的混合模块能提升电网转换效率。

(二)第三代半导体优点

由于卓越的物理性能,第三代半导体具有以下优势。

能量转换效率更高。传统的硅基材料导通电阻较高,在进行电力传输或转移的过程中会造成能量的大量损耗。第三代半导体元件具备高导热特性,材料又有宽能隙、耐高压和承受大电流的特性,可以降低导通时的损耗,更符合高温作业环境和高能效利用的要求。以新能源汽车为例,相比用传统硅芯片(如IGBT),用第三代半导体材料芯片(如SiC MOSFET和GaN HEMT)驱动的电动汽车能量耗损低5倍左右,由此大幅增加续航里程。

芯片性能提升。第三代半导体采用宽禁带材料,关断时候的漏电电流更小,导通时候的导通阻抗更小,且寄生电容远远小于硅工艺材料,所以芯片运行速度更快,功耗消耗更低,待机时间更长,还能用较大工艺节点实现硅材料先进节点的部分性能。

可承受高频高压和高温。凭借宽禁带特性,第三代半导体临界击穿电场强度高,可承受数倍于传统硅基器件的电压,且高热导率保证高功率运行时的散热与热稳定性,能在薄漂移层下实现高压阻断,减少能量损耗,适用于电动汽车、高压电网和 5G 基站等领域。

有助于实现产品小型化。使用碳化硅(SiC)和氮化镓(GaN)材料制备的功率元器件具备高速开关动作和耐热性较高两个特性,开关频率越高,构成电力转换器的电感器等部件实现小型化就越容易。另外,耐高温、电能利用率高也是电力转换器小型化的必要条件。实际应用中,采用碳化硅(SiC)器件可将电力驱动系统体积减小3-5倍。

碳化硅产品及产业链

(一)碳化硅器件概况及应用

功率器件可用于对电能进行处理、转换与控制。相较于硅基功率器件,以碳化硅为衬底制成的功率器件,具备耐高压、耐高温、能量损耗低以及功率密度高的优点,能够推动功率模块向小型化、轻量化发展。具体而言,在相同规格下,碳化硅基MOSFET的尺寸相较于硅基MOSFET能大幅缩小至后者的1/10,其导通电阻至少可降至硅基MOSFET的1/100;同时,与硅基IGBT相比,相同规格碳化硅基MOSFET的总能量损耗可显著降低70%之多。

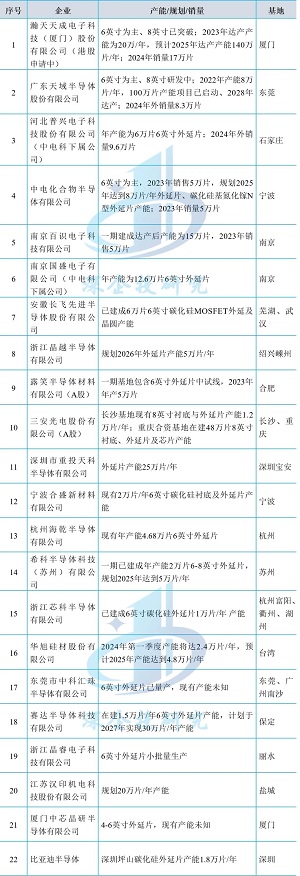

碳化硅功率分立器件主要有碳化硅二极管(如肖特基二极管SBD、JBS二极管、PiN二极管等,以SBD为主)、MOSFET(金属氧化物半导体场效应晶体管)、IGBT(绝缘栅双极型晶体管)、JFET(结型场效应晶体管)等。从用量和市场份额来看,SiC MOSFET、SiC SBD、SiC IGBT占据主体,如下表所示。

表2 碳化硅功率器件主要产品应用领域

资料来源:深企投产业研究院整理。

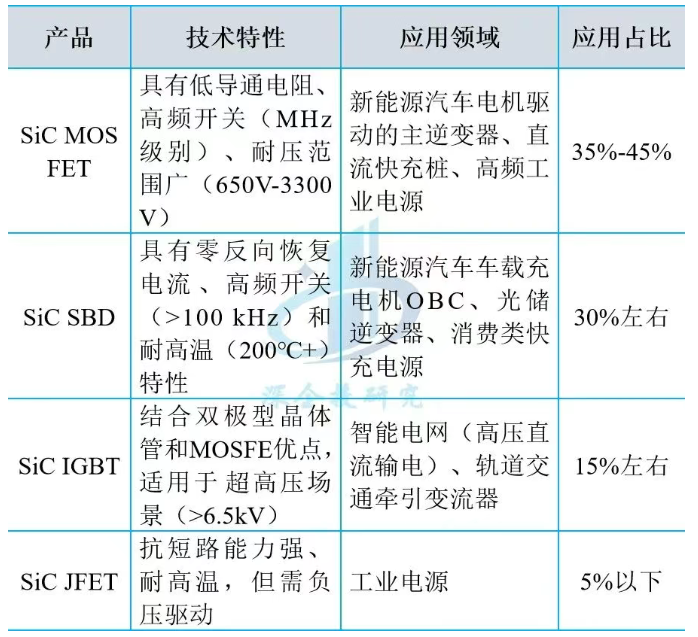

汽车应用为碳化硅功率器件最核心的应用下游,占比在75%以上。碳化硅器件主要被应用于电动汽车的主驱逆变器、DC-DC转换器、车载充电器(OBC)等部件中,在新能源汽车的功率电子系统中起着关键作用。主驱逆变器是碳化硅器件价值量最大的应用,为了提高充电效率,800V高压系统密集上车,碳化硅电驱成为电动车标配,当前还在向20万元以下车型普及。根据NE时代统计,我国新能源上险乘用车800V车型中碳化硅车型渗透率由2023年20%不到增至2025年1月的71%,2024年我国新能源上险乘用车主驱模块中碳化硅MOSFET占比为15.4%,2025年1月进一步提升至18.9%。根据Wolfspeed的预测,2026年汽车中主驱逆变器所占据的碳化硅价值量约为83%,其次为OBC,价值量占比约为15%;DC-DC转换器中SiC价值量占比在2%左右。

此外,碳化硅在光伏领域的应用也愈发成熟。碳化硅器件可帮助有效提高光伏发电转换效率,降低能量损耗,提升设备循环寿命。在AI数据中心领域,碳化硅具有极小的反向恢复损耗,可以有效降低能耗,可以提升服务器电源的功率密度和效率,缩小数据中心的体积,降低数据中心的建设成本,因此主要应用在AI服务器电源的PFC(功率因数校正)中,现在多数企业都在采用碳化硅二极管替代硅二极管,碳化硅MODFET替代硅MOSFET。

图1 碳化硅功率半导体的应用场景

资料来源:灼识咨询、瀚天天成港股上市申请资料。

沟槽型SiC MOS具有性能和成本优势。MOSFET是碳化硅器件当前最主要的类型,以往主要采用平面栅工艺和结构。沟槽型碳化硅 MOSFET相对于平面型碳化硅MOSFET有更高的单元密度、更低的导通电阻、更小的寄生电容、更高的晶圆密度,并且能够减小开关损耗、提升导通性能,可以显著降低单个器件的成本,但受限于工艺水平和栅氧可靠性等问题,量产进程较慢。当前英飞凌、罗姆、芯联集成等国内外龙头厂商均在积极推动沟槽栅SiC MOSFET的研发和量产。

碳化硅器件制造主要采用IDM模式。由于第三代半导体采用成熟制程工艺(多在100纳米以上),设备投资规模相对较小、可从数亿元起步,以6英寸碳化硅芯片为例,每万片/年产能对应投资0.5-0.9亿元,产能规模越大、单位产能投资越低。在新能源汽车、新能源等下游应用高速成长阶段,第三代半导体项目融资相对容易,叠加集成电路领域对国产替代的高度重视,主要第三代功率半导体厂商因此多数选择设计、制造、封测一体化的IDM模式,且以往使用Fabless模式的厂商也纷纷转型IDM模式。

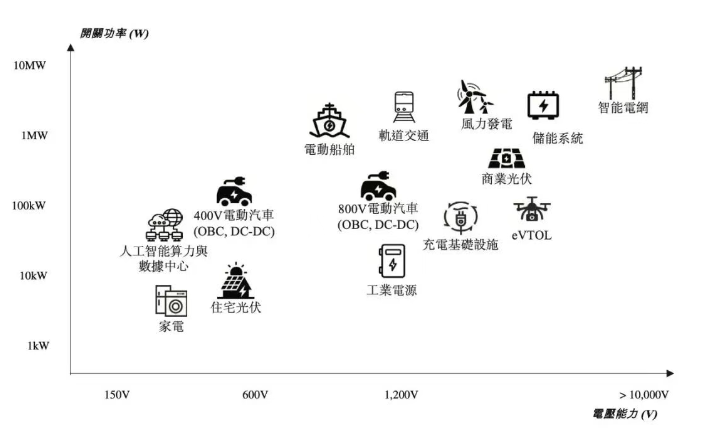

(二)碳化硅产业链

碳化硅产业链主要包括衬底、外延、器件制造(设计、制造、封测)三大环节。从工艺流程上看,首先由碳化硅粉末通过长晶形成晶碇,然后经过切片、研磨、抛光、清洗后得到基片,即碳化硅衬底,作为后续外延生长的物理支撑和热管理载体;碳化硅衬底经过外延生长,即表面通过化学气相沉积(CVD)或分子束外延(MBE)技术生长一层单晶薄膜,形成外延片;外延片经过光刻、清洗、刻蚀、离子注入、沉积、金属钝化等步骤加工成碳化硅晶圆,再经过切割、减薄、封装、测试,形成碳化硅器件(多个器件可封装为模块);碳化硅器件及模块通过验证后,可进入应用环节。

从完整的产业链来看,上游为衬底及外延片等原材料生产,以及碳化硅生产设备;中游为器件制造,按照应用领域不同,可以分为功率分立器件、微波射频器件;下游为市场终端应用,主要包括电动汽车、新能源、工业控制、轨道交通、卫星雷达、通信基站、消费电子(AI眼镜)等。

图2 碳化硅产业链

资料来源:深企投产业研究院整理。

从价值链来看,材料是碳化硅产业链的技术核心。目前衬底、外延片成本分别占碳化硅器件的47%、23%,合计约70%,后道的设计、制造、封测环节占30%。碳化硅衬底制造是碳化硅产业链技术门槛最高、价值量最大的环节。

碳化硅器件市场格局

(一)市场规模

据Yole Group在2024年9月发布的报告,全球碳化硅功率器件市场规模在2023年已达27.46亿美元,其中新能源汽车应用占比超70%,核心器件涵盖主驱逆变器、OBC车载充电机及DC/DC转换器等关键系统。随着800V高压架构渗透率在2024年持续提升,叠加衬底制造良率提升带来的成本下行,行业正迎来规模化拐点,Yole预测到2029年全球碳化硅功率器件市场规模将攀升至98.73亿美元,CAGR24%,其中新能源汽车应用占比有望突破80%。

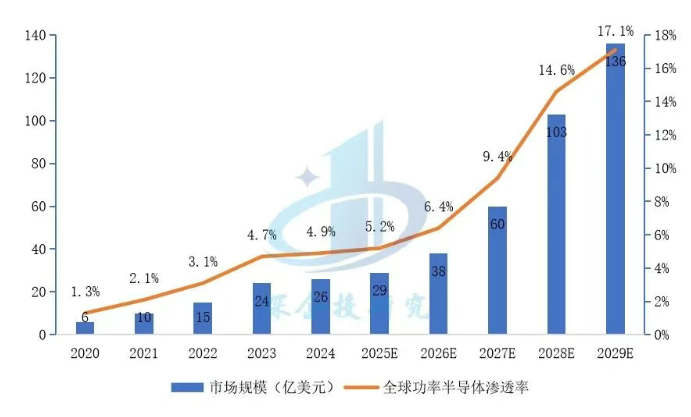

根据灼识咨询数据,全球碳化硅功率半导体器件市场于2020年至2024年呈现显著增长,销售额由2020年的6亿美元增至2024年的26亿美元,年复合增速为45.4%。预计到2029年,全球碳化硅功率半导体器件行业的销售额将达到136亿美元,2024年至2029年的年复合增速为39.9%。全球碳化硅功率半导体器件在全球功率半导体市场中的渗透率由2020年的1.3%增至2024年的4.9%,并预计到2029年将达到17.1%。

图3 2020-2029年全球碳化硅功率半导体市场规模及渗透率

资料来源:灼识咨询、瀚天天成港股上市申请资料,深企投产业研究院整理。

(二)竞争格局

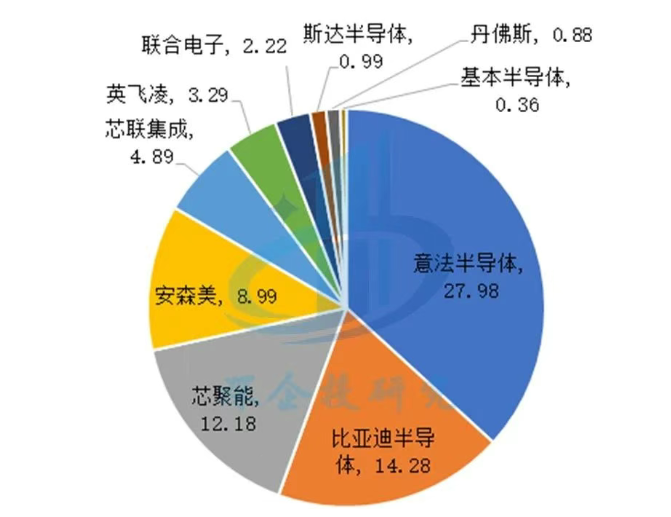

全球碳化硅器件市场由外资巨头主导。根据集邦咨询数据,2023年全球碳化硅功率元件市场份额由海外巨头意法半导体ST、安森美Onsemi、英飞凌Infineon、Wolfspeed、罗姆Rohm等厂商主导,前5大厂商占据约92%的市场份额。其他国际厂商还有日本三菱电机、富士电机等。

图4 2023年全球碳化硅功率元件营收市占率

资料来源:Trend Force集邦咨询,深企投产业研究院整理。

伴随国内新能源汽车自主品牌崛起,国产碳化硅器件企业在车规级市场份额将持续提升。我国碳化硅功率半导体器件企业呈现“头部引领、细分突围、车规级加速渗透”的竞争格局。意法半导体、安森美、英飞凌在中国碳化硅功率模块市场仍占据主导地位,比如意法半导体绑定特斯拉、市场份额位列第一,但国产厂商近年来份额迅速提升。根据NE时代数据,2024年,我国新能源乘用车功率模块装机量突破1640万套,同比增长64.8%;受大功率、800V平台的带动,碳化硅功率模块装机量突破208万套,增速达到116%。从2024年上半年装机量看,碳化硅模块前10企业中国产厂商6家,包括比亚迪半导体、芯聚能、芯联集成、联合电子、斯达半导体、基本半导体,合计市场份额达到45.7%,预计全年占比近半。随着更多企业通过车规级认证并进入碳化硅车型,预计未来国产厂商市场份额将继续提升。

图5 2024年H1我国新能源乘用车碳化硅功率模块装机量(万套)

资料来源:NE时代,深企投产业研究院整理。不含出口。

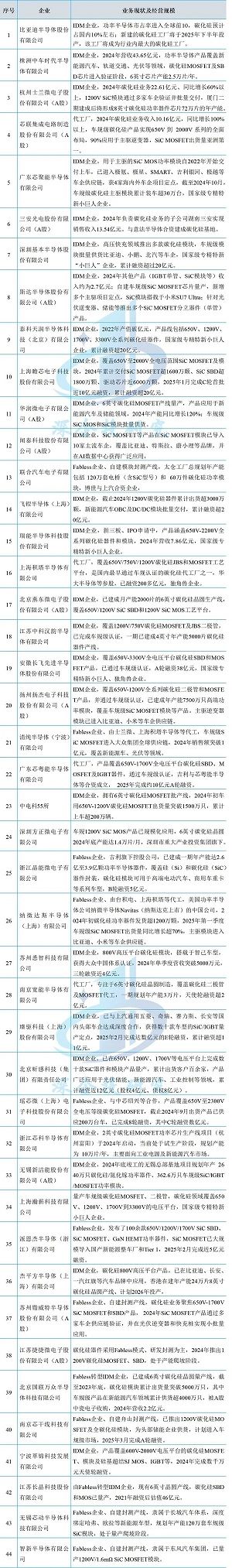

国内碳化硅器件企业多数为IDM模式,包括比亚迪半导体、中车时代半导体、芯聚能、士兰微、三安光电等头部企业,纯代工厂主要有芯联集成、积塔半导体、芯粤能等企业。国内主要企业情况如下表所示。

表3 我国碳化硅芯片/器件/模块主要企业

资料来源:深企投产业研究院整理。

碳化硅衬底市场格局

(一)产品概况

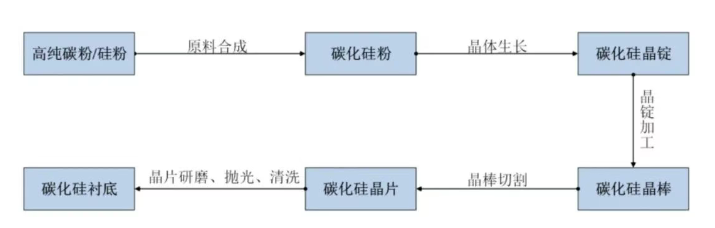

碳化硅(SiC)衬底制备链条比较长。目前一般以高纯碳粉、高纯硅粉为原料合成碳汇硅粉,在特色温场下,采用成熟的物理气相传输法(PVT法)生长不同尺寸的碳化硅晶锭,晶锭加工后形成碳化硅晶棒,再将晶棒切割形成碳化硅晶片,通过将晶片研磨、抛光、清洗后,最终产生碳化硅衬底。

图6 碳化硅衬底制备工艺

资料来源:天岳先进招股说明书。

根据电化学性质的差异,碳化硅衬底主要分为半绝缘型和导电型两类。半绝缘型电阻率较高,不易导电,耐高压;导电型电阻率较低,导电能力强,根据导电类型可以进一步分成N型(空穴导电)或者P型(电子导电)半导体。半绝缘型碳化硅衬底+氮化镓外延,主要用于制造氮化镓射频器件,应用于5G通讯、国防军工等领域;导电型碳化硅衬底+碳化硅外延,主要用于制造功率器件,应用于新能源汽车、新能源、电力系统等领域。

表4 碳化硅衬底根据电化学性质分类

资料来源:天岳先进招股书等,深企投产业研究院整理。

导电型碳化硅材料制成的功率器件能够更好地适应高压、高温工作环境,在新能源汽车电驱系统、高压充电设施、储能及轨道交通等高压大功率场景具有极大的应用潜力。半绝缘型碳化硅则凭借低载流子浓度与优异的微波损耗特性,成为5G/6G基站射频前端器件的核心衬底材料,支撑氮化镓(GaN-on-SiC)功率放大器在高频段的高效运行。

碳化硅衬底还可分为工规级、车规级两大类。工规级衬底主要用于工业电源领域,对于可靠性、安全性的要求相对宽松,门槛较低;车规级衬底对于可靠性、安全性的要求极高,全球能供应主驱衬底的企业较少。

碳化硅衬底在智能眼镜领域展示出显著的应用潜力。碳化硅衬底具备优异的光学和热学特性,其高折射率、轻质高强、散热优异性能,被认为是光学AI/AR眼镜的最佳材料,可帮助AI/AR眼镜突破重量、显示效果、耐用性瓶颈,有望成为AI/AR眼镜主流光学方案并推动行业迈向规模化商用。目前由于价格昂贵,只有高端市场使用碳化硅镜片。随着碳化硅衬底成本快速下探,有望在AI/AR眼镜大众市场得到应用,预计2025年第二季度发布的雷鸟X3 Pro将成为第一个搭载碳化硅镜片的量产型AR眼镜。

大尺寸衬底材料将大幅降低成本。碳化硅衬底的尺寸(按直径计算)主要有2英寸(50mm)、3英寸(75mm)、4英寸(100mm)、6英寸(150mm)、8英寸(200mm)等规格。目前国际主流商用碳化硅衬底尺寸为6英寸。单片8英寸衬底可用面积约为6英寸的1.8倍,边缘浪费减少、材料利用有效率显著提升,芯片产出量大约是6英寸的2倍。根据Wolfspeed报告显示,以32mm²面积的裸片(芯片)为例,6英寸可以切出448颗,8英寸可以切出845颗,裸片数量增加近90%;由于边缘芯片的良率较低,6英寸的边缘裸片数量占比会达到14%,8英寸的这一占比降低至7%,8英寸衬底利用率相比6英寸提升了7%。根据天科合达的测算,从6英寸提升到8英寸,规模化生产后,单位成本预计能够降低35%。

国内外企业加速布局8英寸及以上碳化硅衬底。国际头部企业,例如Wolfspeed、安森美Onsemi、罗姆Rohm等正向8英寸升级,均计划在2025年前后实现8英寸SiC衬底的量产。我国碳化硅衬底主流尺寸是4/6英寸,其中半绝缘型碳化硅衬底以4英寸为主,导电型碳化硅衬底以6英寸为主,头部企业(如天岳先进、天科合达)也已经实现8英寸量产。根据集邦咨询预测,2024年8英寸产品市占率不超过2%,到2026年市场份额将成长到15%左右,2030年出货份额将突破20%。

(二)市场规模及趋势

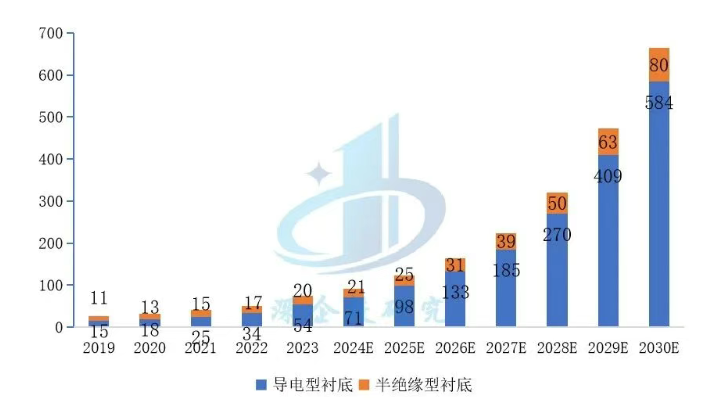

全球碳化硅衬底材料市场将保持快速增长。在全球新能源产业(包括新能源汽车)的持续扩张背景下,市场对碳化硅材料的需求正呈现爆发式增长。根据弗若斯特沙利文报告,2024-2030年电动汽车领域的复合年增长率仍高达36.1%,将继续引领全球碳化硅材料市场的增长,同时光伏储能、电网、轨道交通、低空飞行、AI算力中心等领域碳化硅材料的渗透率将不断提升,亦将保持强劲的增长势头。根据弗若斯特沙利文测算,以销售收入计,全球碳化硅衬底市场由2019年的人民币26亿元增长至2023年的74亿元,年复合增速为29.4%。预计到2030年,市场规模将有望增长至664亿元,年复合增速为39.0%。其中,导电型碳化硅衬底市场将由2024年的71亿元增长至2030年的584亿元,年复合增速为42.1%;半绝缘型碳化硅市场将由2024年的21亿元增长至2030年的80亿元,年复合增速为24.6%。根据Verified Market Research的测算,全球碳化硅衬底市场规模将从2024年的8.24亿美元增长至2031年的24.14亿美元,年复合增速为14.38%。

图7 2019-2030年全球碳化硅衬底市场销售规模(亿元)

资料来源:弗若斯特沙利文,天岳先进2024年报,深企投产业研究院整理。

市场需求拉动碳化硅衬底产能快速扩张。过去三年,全球碳化硅衬底行业经历大规模产能扩张潮,中国大陆企业尤为突出。伴随6英寸、8英寸产线建设加速推进,我国碳化硅衬底产能高速扩张。根据DT芯材的统计,我国6/8英寸碳化硅衬底年产能从2022年的90万片跃升至2024年上半年的348万片(折合6英寸),增幅达286%,预计2024年底年产能达到400万片。

全球产能过剩叠加技术降本,碳化硅衬底价格持续下降。一方面,全球碳化硅衬底市场已经转向供给过剩,产能过剩导致价格战。根据集微咨询数据,2024年中国6英寸碳化硅衬底的设计产能超过1300万片,但全球实际需求仅150万片,国内实际销售仅75万片,库存积压高达180万片;产能严重过剩让价格战愈演愈烈,国内6英寸衬底价格从2024年初的4000-4500元跌至2500-2800元,全年降幅超过40%,接近成本线。另一方面,产业升级与技术创新持续压缩成本空间。通过优化长晶工艺、引入激光切割等技术提升良率,叠加设备国产化率改善,碳化硅衬底生产成本不断下降。同时要看到,虽然低端6英寸衬底因同质化竞争和良率不足,产能过剩明显,但高端8英寸及车规级产品(如1700V MOSFET)仍供不应求。

价格战导致全球及中国市场收入增长放缓。根据集微网数据,2023年全球碳化硅材料市场规模约为14亿美元,比2022年增长17%;2023年我国碳化硅衬底材料出货89.4万片(折合6英寸),比2022年的30万片增长297.9%,销售收入36.5亿元,同比增长221.2%。2024年全球碳化硅衬底行业呈现“量增价跌”的显著特征。尽管产能快速扩张,但受全球需求疲软、价格战加剧等因素影响,行业整体营收增速放缓。根据集邦咨询数据,2024年全球N-type(导电型)碳化硅衬底产业营收同比减少9%,为10.4亿美元。

(三)竞争格局

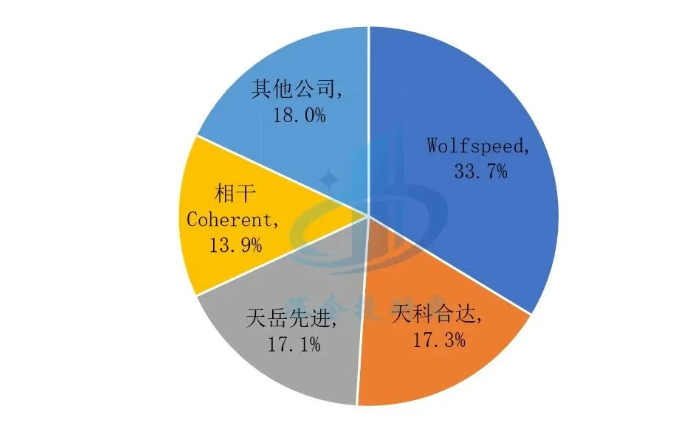

中国企业已经进入全球主要供应商行列。2022年以前,全球碳化硅衬底市场被美国公司主导,美国Wolfspeed及Coherent(原Ⅱ-Ⅳ)一直位列第一二位。在需求端的带动下,中国碳化硅衬底企业产能和市场份额快速增长,根据Yole的数据,2023年全球碳化硅衬底供应商CR4达到81%,中国企业天科合达和天岳先进位列第二、四位,占全球市场份额分别为18%和14%。天岳先进等厂商的衬底还获得了英飞凌、博世等国际知名企业合作。根据集邦咨询数据,2024年全球N型碳化硅衬底前三大厂商分别为Wolfspeed、天科合达以及天岳先进,市场份额分别为33.7%、17.3%、17.1%。Wolfspeed仍是碳化硅材料市场最重要的供应商,并引领产业向8英寸衬底转型。

图8 2024年全球N型碳化硅衬底供应商营收占比

资料来源:集邦咨询,深企投产业研究院整理。

伴随国产衬底材料厂商崛起以及全球价格竞争,国际龙头遭受重大冲击。中国碳化硅衬底产能占全球70%,价格较国际厂商低30%-40%,受中国厂商技术迭代和价格挤压,国际大厂份额持续下滑,营收和利润持续恶化。比如美国Wolfspeed作为全球碳化硅衬底和外延片龙头,2024年累计亏损8.64亿美元,股价较峰值暴跌95%,市值从180亿美元缩水至不足10亿美元,并于2025年5月21日申请破产保护。Coherent在全球导电型碳化硅衬底的市场份额排名,从2022年的第二,下滑至2023年的第三、2024年的第四,毛利率显著下滑。日本罗姆ROHM碳化硅业务于2024年首次出现亏损,不得不削减投资计划,推迟产能扩张目标。韩国SK Siltron碳化硅衬底销售额大幅下滑,近期母公司SK集团计划将其出售。安森美在韩国建设的8英寸工厂因韩国本土电动汽车销量下滑和中国企业竞争,已在2025年4月暂停投资建设。随着Wolfspeed等外资龙头退出市场,相应份额预计将被国产厂商吸收。

从企业梯队来看,我国碳化硅衬底第一梯队企业包括天岳先进和天科合达。天岳先进是半绝缘型衬底龙头,全球市占率超30%(2023年),是华为、中兴等5G基站核心供应商,2023年通过特斯拉供应链认证,在8英寸晶圆市场中占据领先地位。天科合达是国内导电型衬底领军者、市占率超70%(2023年),是国内功率电子市场最大的碳化硅衬底供应商,主攻新能源汽车和光伏市场,与英飞凌、比亚迪半导体深度合作。

2024年以来国内行业洗牌加速。根据中国电子材料行业协会半导体材料分会统计,国内从事碳化硅材料研究生产的单位已达100余家。全国衬底企业50多家,但具备批量供货能力的企业较少,目前具有一定规模产能的企业仅有20多家。2024年以来,国内衬底行业价格竞争激烈,行业加速洗牌,中小厂商为抢占市场份额,不惜以低价策略挤压对手生存空间,一些企业经营困难、破产重整。2025年行业洗牌继续,具备技术、资金和产业链协同优势的企业有望脱颖而出。

面对行业内卷现状,行业内企业探索不同破局路径。一是通过技术创新快速降低成本、提高良率,提升产品性价比。比如天岳先进探索“PVT+液相法”路线,通过液相法生产高品质籽晶,再利用PVT工艺进行放大生产,从而缩短晶体生长周期,提高产品良率。二是加快8英寸衬底量产进程,避开6英寸市场的激烈竞争,直接进军高端市场。目前8英寸的售价约为6英寸的3倍,市场供不应求,且特斯拉、比亚迪等车企对车规级芯片的可靠性与一致性提出了更高要求,明确指定使用8英寸衬底,这使得8英寸成为高端市场的刚需。从8英寸衬底布局企业情况看,截止2024年,国内已超10家企业8英寸碳化硅衬底进入送样、小批量生产阶段,除了天岳先进与天科合达,还有三安光电、烁科晶体、晶盛机电、南砂晶圆、同光股份、科友半导体、乾晶半导体、超芯星、盛新材料(中国台湾)、粤海金等。三是走向为客户提供解决方案,比如为车企定制车规级芯片衬底,并与宁德时代、华为等下游巨头建立联合研发中心。

国内部分头部企业已提前布局12英寸衬底技术研发与生产。天岳先进在2024年11月推出全球首款12英寸导电型碳化硅衬底样品,此后烁科晶体、天科合达、晶盛机电、南砂晶圆等企业相继宣布成功研制或展示12英寸衬底样品,预计未来几年将逐步实现量产,进一步提高晶圆利用率,降低器件生产成本。

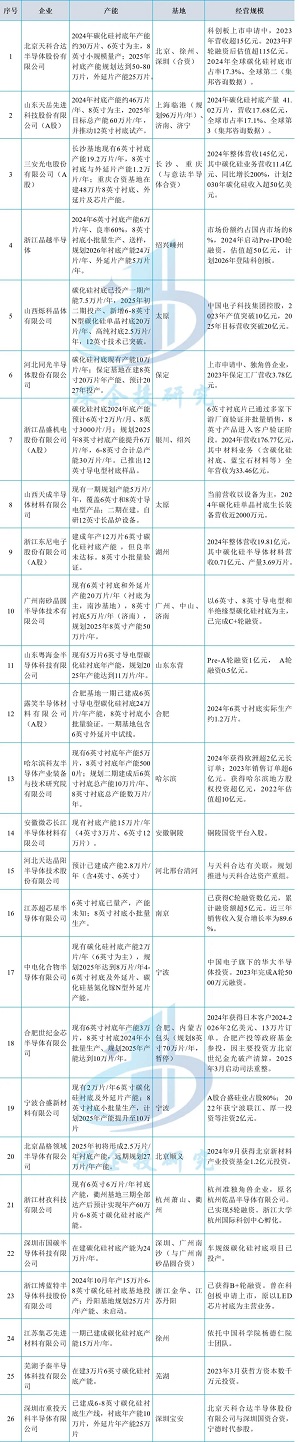

当前国内碳化硅衬底主要企业情况如下表所示。

表5 国内碳化硅衬底主要企业及产能情况

资料来源:网络公开资料,深企投产业研究院整理。

碳化硅外延片市场格局

(一)产品概况

碳化硅外延片是通过外延生长技术,在碳化硅单晶衬底上沉积一层高质量单晶薄膜的半导体材料,厚度范围从数微米(中低压器件)至100μm以上(高压器件),掺杂浓度和均匀性直接影响器件性能。外延层与衬底需保持晶格一致性(如4H-SiC或6H-SiC取向),以降低缺陷密度。外延片的主要制备工艺主要有化学气相沉积(CVD)和分子束外延(MBE)两种。其中,化学气相沉积是通过高温(1200-1600℃)分解硅烷(SiH₄)和丙烷(C₃H₈)等气体,在衬底表面沉积碳化硅薄膜,具有高均匀性和可控掺杂优势。分子束外延工艺是通过超高真空环境下原子级沉积,适用于高精度射频器件,但生长速率低、成本高。

(二)市场规模

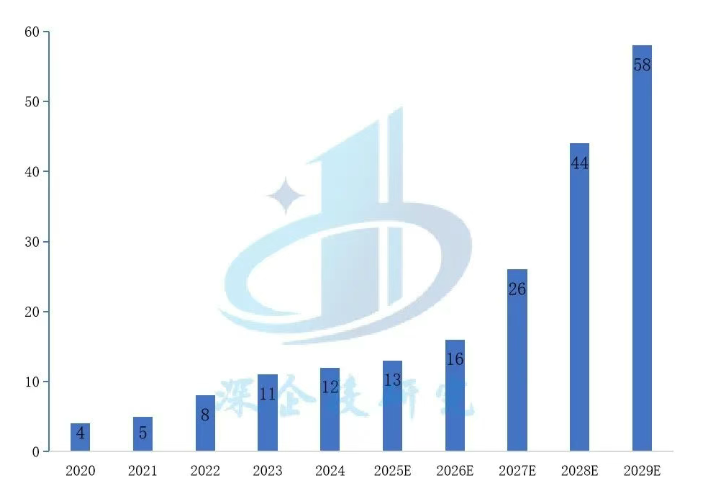

根据灼识咨询数据,全球碳化硅外延片市场的销售额由2020年的4亿美元增至2024年的12亿美元,年复合增速为34.7%。预计到2029年,市场规模将达到58亿美元,2024年至2029年的年复合增速为38.2%。电动汽车是碳化硅外延片最大的应用领域,2024年占比达到三分之二。

图9 2020-2029年全球碳化硅外延片市场规模(亿美元)

资料来源:灼识咨询、瀚天天成港股上市申请资料,深企投产业研究院整理。

当前碳化硅外延片以6英寸为主,8英寸商业化进程加速。根据灼识咨询数据,2020年至2024年,全球碳化硅外延片销量从24.19万片增长至98.99万片,预计2029年进一步增长至595.94万片。2024年全球4英寸、6英寸、8英寸外延片销量分别为2.99万片、82.28万片、13.71万片,占比分别为3%、83%、14%。预计到2029年,6英寸外延片销量将达到216.05万片,占比为36%,2024年至2029年的年复合增速为21.3%;2029年8英寸外延片销量将达到378.48万片,占比为64%,2024年至2029年的年复合增速为94.2%。

2020年以来碳化硅外延片价格持续下探。伴随原材料(衬底)成本下降、技术成熟以及产能提升,碳化硅外延片下个持续下滑。根据灼识咨询数据,2020年全球6英寸外延片单价为1.14万元/片,至2024年降至7300元/片,预计2029年再降至4400元/片。

(三)竞争格局

外销市场中的碳化硅外延片供应商可分为两类:外延代工厂及具备内部外延制造能力的器件制造商(碳化硅器件IDM厂商)。外延代工厂专注于提供碳化硅外延晶片,不参与碳化硅功率器件的制造,并更多地在碳化硅外延晶片领域进行资本投入。根据灼识咨询数据,2024年外延代工厂占碳化硅外延晶片外销市场的72.7%。碳化硅器件IDM厂商同时涉及外延片生产的企业,国外主要有美国Wolfspeed、Coherent、日本罗姆Rohm、韩国SK Siltron等,国内则包括三安光电、比亚迪半导体、中车时代半导体、安徽长飞先进等企业。

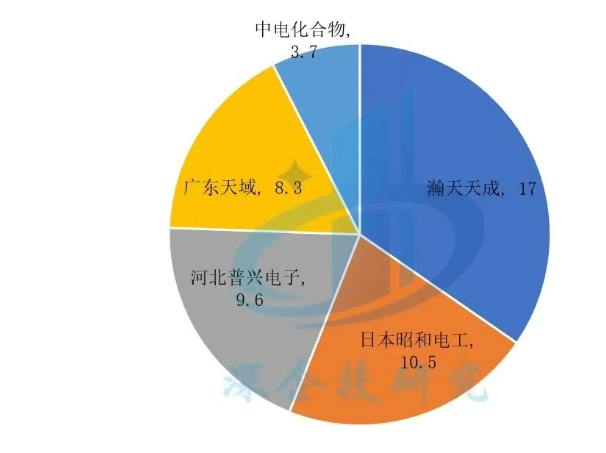

外延片代工领域国产厂商已在全球占据主导地位。根据灼识咨询数据,2024年全球碳化硅外延片外销市场中,瀚天天成、日本昭和电工、河北普兴电子、广东天域、中电化合物位列前5,外销量如下图所示。

图10 2024年全球碳化硅外延片代工厂前5销量(万片,折合6英寸)

资料来源:灼识咨询、瀚天天成港股上市申请资料,深企投产业研究院整理。

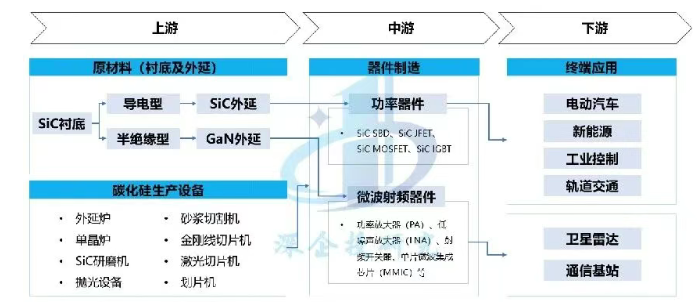

当前国内已建成或在建碳化硅外延片产能的企业约20家,多数企业产能将在一两年内释放,如下表所示。

表6 国内碳化硅外延片主要企业及产能情况